Uuel intelligentse tootmise ajastul, kus on mitmekesised kliendirühmad ja üha tugevamad personaalsed vajadused, on üha enamal ettevõttel pakiline vajadus automatiseeritud ümberkujundamise ja täiustamise järele ning nad on väga huvitatud paindlikest tootmisliinidest, kuid küsimused ja mured "investeeringud on liiga suured" ja "kulude tasuvusaeg on liiga pikk" on neid vaevanud.

Kui palju investeeringuid on vaja paindlike tootmisliinide juurutamiseks ja uuenduste automatiseerimiseks?

Olgu. Laske nüüd CHANG SHUO KONVEERIMISE EQUIPMENT (WUXI) CO., LTD-l teie eest arvutused teha.

Esiteks vaadake traditsioonilise tootmismudeli kulusid:

Tööjõukulud – masin vajab töötajat;

Tööjõukulud – materjalide, inventari jms käsitsi kohaletoimetamine;

Ajakulu – tooriku vahetamine, kinnitamine ja sätete muutmine viivad seadmete seismajäämiseni;

Ajakulu – toorikute, kinnitusdetailide, tööriistade, CNC-programmide ja muude materjalide otsimise/paigutamise tõttu tekkis tööpinkide ootamine;

Ajakulu – tööpinkide ootamine või kahjustumine vigade või puuduvate protsessidokumentide ja andmeedastuse tõttu;

Ajakulu - seadmete kahjustuste seiskamine, töötajate puhkeolekus masina seiskamine;

Ajakulu – tööriista seadistamiseks mitu kõnet, mis suurendab vigade või kõrvalekallete riski, mille tulemuseks on praakdetailide töötlemine

...

Tööpinkide madal kasutusmäär:

Seadmete ootamise raiskamine ja ajakulu, mida ei saa hinnata ega vältida, vähendab oluliselt seadmete kasutusastet traditsioonilises tootmisrežiimis ja ettevõtte aastast kogulõikuse aega.

Paindliku automaatse tootmisrežiimi olukorra võrdlemiseks:

Säästa tööjõukulusid – üks tehnik juhib mitut seadet;

Säästa tööjõukulusid - materjalide, tööriistade jms automaatne edastamine;

Säästa aega - automaatne tootmisliin töötab 24 tundi täiskohaga, mida töötajate puhkus ei mõjuta, vähendab seadmete seisakuid;

Säästa aega ja kulusid -- Intelligentne tootmisjuhtimise tarkvara suudab tellimuse täitmiseks vajalikud tootmisressursid automaatselt vastavalt tellimusele ette arvutada ning tootmisülesannet automaatselt tasakaalustada, tellimust automaatselt korraldada ja tööpinkide ooteaega vähendada;

Säästa aega ja kulusid -- CNC programmi (programmi versiooni) tsentraliseeritud haldamine, tööriistade testimine ja tööriistade eluea haldamine tagavad mehitamata öövahetuse normaalse töö;

Säästa aega – hoia alus paigal, väldi pideva seadistuskorrektsiooni tõttu tekkivaid positsioneerimisvigu, taga tooriku kvaliteet ja vähenda jäätmekulusid

...

24 tundi täiskohaga tootmist:

Paindlik tootmisliin saab tööpinkide tööaega täiel määral ära kasutada, teostada öise vahetuse järelevalveta "valgustöötlust", parandada oluliselt seadmete kasutusmäära, suurendada aastast lõikamisaega ja arendada ettevõtte tootmispotentsiaali piirseisundisse.

Tegelikult pole paindlik automatiseerimine uus kontseptsioon, selle algvorm tekkis juba eelmisel sajandil 1960. aastatel ning alates 1970. aastatest on see Euroopas ja Ameerika Ühendriikides õitsele puhkenud. Praegu on juhtimistehnoloogia ja infotehnoloogia areng ning tootmiskorralduse ja juhtimisviisi optimeerimine muutnud paindliku tootmissüsteemi väga usaldusväärseks, stabiilseks ja tõhusaks süsteemiks ning seda saab kasutada vastavalt ettevõtte tegelikule nõudlusele mõistliku ehituse ja laiendamise osas, realiseerides samal ajal tõhusat tootmist ja kulusid võrreldes varasemaga oluliselt vähendades.

Alates 1982. aastast töötati välja esimene paindlik tootmisliin, mille Soome Fastems "aitab kasutajatel saavutada 8760 tundi (365 päeva x 24 tundi) tööpinkide täielikku kasutamist", mille kontseptsioon ja eesmärk on pidev innovatsioon ja paindliku automatiseeritud tootetehnoloogia arendamine.

Tegelikult pole paindlik automatiseerimine uus kontseptsioon, selle algvorm tekkis juba eelmisel sajandil 1960. aastatel ning alates 1970. aastatest on see Euroopas ja Ameerika Ühendriikides õitsele puhkenud. Praegu on juhtimistehnoloogia ja infotehnoloogia areng ning tootmiskorralduse ja juhtimisviisi optimeerimine muutnud paindliku tootmissüsteemi väga usaldusväärseks, stabiilseks ja tõhusaks süsteemiks ning seda saab kasutada vastavalt ettevõtte tegelikule nõudlusele mõistliku ehituse ja laiendamise osas, realiseerides samal ajal tõhusat tootmist ja kulusid võrreldes varasemaga oluliselt vähendades.

Alates 1982. aastast töötati välja esimene paindlik tootmisliin, mille Soome Fastems "aitab kasutajatel saavutada 8760 tundi (365 päeva x 24 tundi) tööpinkide täielikku kasutamist", mille kontseptsioon ja eesmärk on pidev innovatsioon ja paindliku automatiseeritud tootetehnoloogia arendamine.

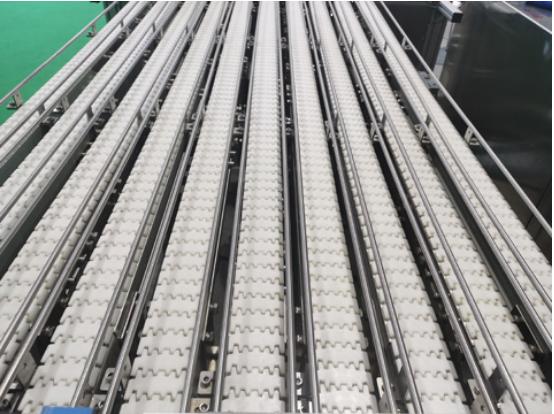

Changshuo Transportation Equipment (Wuxi) Co., Ltd. on pühendunud ülemaailmselt kohandatud transpordivahendite tootmisele. Tooted hõlmavad automaatseid transpordivahendeid: horisontaalsed, ronivad, pööravad, puhastavad, steriliseerivad, spiraalsed, pööravad, pöörlevad, vertikaalsed tõstetranspordivahendid ja transpordi automatiseerimise juhtimine jne. Lint, rull, kettplaat, võrkkett, ketiratas, puksiir, kettplaatkonveier, kruvipadjad, padjarööpad, kaitsepiirded, aiad, kaitsepiirde klambrid, kaitsepiirde juhikud, toed, MATS-id, liitmikud jne. Pakume mitmesuguseid modulaarseid standardseid ja kohandatud paindlikke tootmissüsteeme ning teenuseid kogu elutsükli vältel. Olenemata sellest, milliseid tootmiseesmärke peate saavutama, aitavad meie lahendused teil maksimeerida oma tööpinkide tootlikkust, suurendada kasumit ja saada kasu. Tere tulemast päringule.

Postituse aeg: 21. august 2022